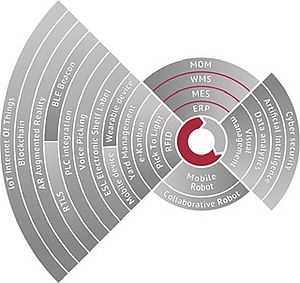

Bosch Rexroth ha deciso di affrontare le diverse sfide che arrivano dalla continua evoluzione dell’oleodinamica e della sua integrazione con l’Industria 4.0: l’azienda punta, nel giro di pochi anni, a produrre solo componenti in grado di connettersi con il mondo esterno e di trasmettere dati. L’evoluzione del settore ha portato valvole e pompe a diventare capaci di dialogare con l’esterno, e in contemporanea a essere sempre più efficienti, compatte e semplici da installare, non perdendo mai potenza e capacità.

Oleodinamica 4.0 per “remotare” l’intelligenza di ogni singolo componente

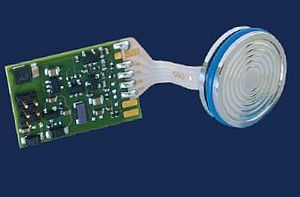

Pensiamo alle paratie che gestiscono l’acqua nello stretto di Panama, o alle parabole satellitari da 70 metri di diametro utilizzate per stabilizzare le sonde spaziali, o ancora a una gru che deve sollevare una trave di diverse tonnellate: l’elettronica con il solo controllo non è in grado di dare risposte soddisfacenti alle esigenze di forza e potenza. L’oleodinamica sì. Bosch Rexroth in questi anni ha cercato di mettere insieme le due tecnologie per ottenere il meglio di entrambe: negli ultimi 25 anni gli ingegneri si sono concentrati nel “remotare” l’intelligenza di ogni singolo componente e poter così controllare la potenza adattandola al livello richiesto e permettendo una precisione millimetrica, modificare la performance in base alla temperatura e alle vibrazioni, ridurre il rumore, offrire informazioni sullo stato di salute del componente e sulla necessità di manutenzione per evitare un fermo macchina.

Oleodinamica 4.0 per raccogliere i dati in un Cloud a chilometri di distanza

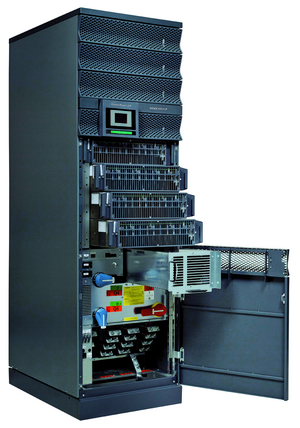

Oggi è possibile creare ex-novo un impianto in cui vengono installati solo componenti già “smart” capaci di dialogare tra loro e con un computer centrale, magari raccogliendo i dati in Cloud che vengono analizzati da un operatore che si trova a decine di migliaia di chilometri di distanza. Bosch Rexroth ha già pronta tutta la tecnologia e il software per realizzarlo e in molti casi già opera in collaborazione con i sui clienti e partner per creare queste “fabbriche del futuro”. Ma la realtà è più complessa e tutto il tessuto produttivo occidentale, italiano in particolare, è costituito da impianti realizzati parecchio tempo fa, che sono costati centinaia di milioni di euro. Il personale che vi lavora, inoltre, difficilmente potrebbe essere riconvertito a gestire un impianto totalmente connesso e automatizzato: non avrebbe le competenze e forse potrebbe non essere così semplice trasmetterle.

Oleodinamica 4.0 applicabile anche nella manutenzione predittiva

La trasmissione idraulica di un carrello elevatore da solo fornisce in genere un flusso di dati di 1 Mbit/s. Uno dei primissimi campi di applicazione, nonché uno dei più importanti, è l’ottimizzazione della manutenzione predittiva. Elaborando correttamente i dati è possibile non solo realizzare i controlli a intervalli fissi, che raramente soddisfano il momento ottimale, ma pianificare le riparazioni su richiesta o in anticipo, ordinando preventivamente i componenti da sostituire quando necessario: un algoritmo ben progettato sarà in grado "da solo" di trarre le giuste conclusioni dai dati disponibili.