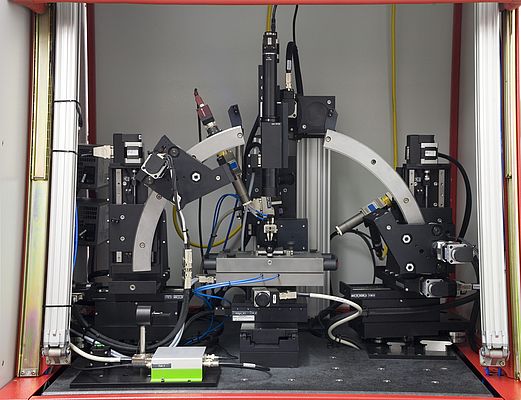

L’azienda tedesca Nanosystec ha sviluppato un robot per saldatura chiamato NanoWeld, commercializzato principalmente negli Stati Uniti e in Estremo Oriente. Ad assicurare l’alto livello di precisione di questo robot sono i sistemi di guida forniti da HepcoMotion, distribuiti in Italia dal GRUPPO MONDIAL.

Allineamento di alta precisione

Al centro del dispositivo si trova una piastra di carico regolabile che allinea i diodi laser con la fibra ottica. Poiché le fibre ottiche presentano un diametro di soli dieci micrometri e il laser a diodi deve colpire il bersaglio esattamente al centro, ciò significa che è necessario uno spostamento nell’ordine di 100 nanometri (nm). A titolo di raffronto: in un pezzo di metallo 1 nm equivale circa alla lunghezza di una fila di quattro atomi. In altre parole: un capello umano è circa 700 volte più spesso di 100 nm. Non appena l’allineamento è perfetto vengono posizionate due teste di saldatura che fissano le fibre ottiche protette da una guaina in metallo con un cordone di saldatura su due lati. La precisione svolge un ruolo fondamentale.

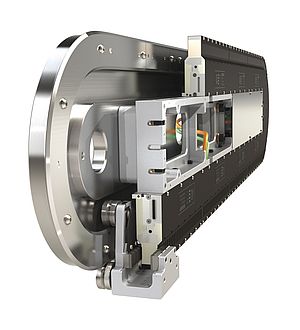

Guide circolari e segmenti curvilinei

Per ottenere questo risultato Hummelt si è rivolto a HepcoMotion, che ha proposto le proprie guide circolari e i segmenti curvilinei PRT2: in acciaio di alta qualità e in vari diametri, possono essere utilizzati in combinazione con guide rettilinee per formare diversi tipi di circuiti aperti e chiusi. Il sistema NanoWeld utilizza quattro elementi curvilinei: due segmenti di 90 gradi larghi 44 mm che sporgono sopra la piastra di carico e altri due segmenti di 90 gradi larghi 76 mm sulla base. Nanosystec ha sviluppato un carrello speciale per il sistema di guida su cui vengono spostati i laser. Qui entra in gioco un altro componente del sistema PRT2: i cuscinetti che utilizzano la tecnologia con guida a V, disposti in modo concentrico ed eccentrico sul carrello. Le ruote si innestano sopra e sotto la guida a V dall’alto e dal basso, essa è temprata per induzione e quindi resistente all’usura. Il movimento è assicurato da un pignone HepcoMotion che si innesta nell’ingranaggio esterno e trasmette la potenza del motore del carrello alla guida. Per consentire anche il posizionamento in orizzontale è possibile montare il sistema su un carrello più ampio. Si sposta su un segmento curvilineo di 76 mm fissato alla base. Quindi anche dopo un lungo periodo di tempo, il movimento sarà ancora preciso poiché la tecnologia a V necessita solo di piccole quantità di lubrificante applicato alle superfici delle guide a V per assicurare una lunga durata.

Il sistema di controllo riduce al minimo le distorsioni delle operazioni di saldatura

NanoWeld ottiene così un grado di precisione riproducibile nel posizionamento con una tolleranza inferiore a 100 nanometri. Solo un’inclinazione ottimale della saldatura può assicurare che la distorsione rientri entro valori accettabili. Il vantaggio del sistema HepcoMotion risiede nella facilità con cui è possibile regolare l’inclinazione di saldatura utilizzando il carrello motorizzato. Le guide profilate possono anche trasportare le teste di saldatura senza alcun supporto meccanico supplementare. Il precarico sulle ruote eccentriche del carrello può essere regolato in modo tale da posizionare il carrello con una precisione nell’ordine di nanometri.