Come mai piccole e medie attività di produzione non considerano sempre più di recuperare calore dai loro sistemi ad aria compressa? Perché il consueto effetto "a cascata" ha richiesto così tanto tempo con le attività produttive più grandi? Il potenziale di risparmio energetico è evidente. I vantaggi della riduzione delle emissioni sono innegabili e la redditività dell'investimento (ROI, Return On Investment) è elevata a brevissimo termine.

Tutti i discorsi sono incentrati su efficienza energetica e riduzione o eliminazione degli sprechi. E questo anche per una buona ragione! Si stima che il settore industriale nell'Unione Europea sia responsabile dal 20 al 25% del consumo energetico totale. Se l'UE vuole raggiungere la cosiddetta “neutralità carbonica” entro il 2050, un'opportunità enorme e ampiamente non sfruttata risiede nell'efficienza energetica industriale e nell'eliminazione degli sprechi. A prescindere dalla permanente clausola di "forza maggiore", eliminare i residui energetici non è solo la cosa giusta da fare, ma denota anche buon senso sotto i profilo imprenditoriale, indipendentemente dalle dimensioni delle attività produttive. I segnali sono evidenti nell'ambiente della fabbrica.

In questo articolo, David De Pril, Responsabile di Gestione Prodotto e Marketing di ELGI EUROPE, illustra i vantaggi significativi dei sistemi di recupero del calore (Health Recovery Systems, HRS) per le attività produttive di piccole e medie dimensioni.

Di quanto calore stiamo parlando?

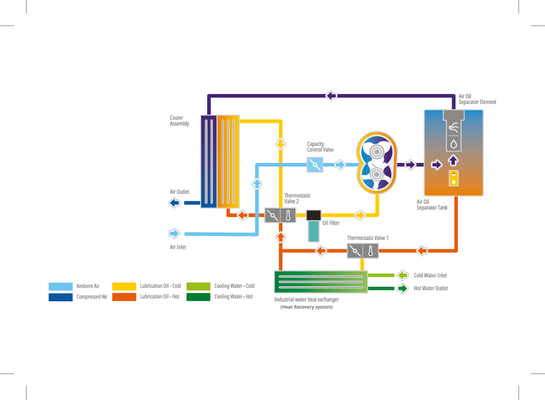

In un tipico sistema di aria compressa a iniezione d'olio, il calore recuperabile teorico è pari al 96% del consumo totale di energia elettrica. È costituito dal calore dissipato nel radiatore dell'olio (78%), dal postrefrigeratore (13%) e dal calore irradiato dal motore di azionamento (5%).

Il calore dissipato dal radiatore dell'olio può essere utilizzato per riscaldare l'acqua e il calore dissipato dal postrefrigeratore e dal motore di azionamento può essere utilizzato per il riscaldamento supplementare degli ambienti. Il restante 4% di calore non può essere recuperato poiché il 2% si irradia attraverso il tettuccio e l'altro 2% si sfiata all'interno del tettuccio.

Non esiste un approccio unico per il recupero del calore. Fattori come il posizionamento del compressore d’aria nel sistema di riscaldamento, l'acqua calda o l'aria di sistema hanno un ruolo significativo, ma anche il tipo di compressore in funzione. I compressori lubrificati a olio sono di gran lunga i compressori più comunemente utilizzati nelle applicazioni industriali, grazie all'accettazione e all'affidabilità della tecnologia. Si stima che oltre il 90% di tutte le installazioni di compressori d'aria a vite in Europa siano lubrificate a olio. Forniscono aria compressa affidabile a diversi settori industriali, come quello automobilistico, della produzione generale e del confezionamento. Per aiutare la maggior parte delle industrie, il sistema di recupero del calore funziona molto bene in abbinamento ai compressori d'aria lubrificati a olio.

Dall'inizio

L'utilizzo dell'energia residua non è ovviamente un concetto nuovo. Per decenni, i risparmi energetici sono stati riconosciuti da vari settori in cui era chiaro il recupero immediato di un piccolo investimento iniziale. La componente più onerosa del costo totale dell'aria compressa è l'energia. In effetti, per tutta la durata di vita di un compressore standard, l'energia costa tipicamente molte volte più del prezzo di acquisto del compressore. Il punto fondamentale: massimizzare l'efficienza energetica fa risparmiare denaro. Alcune grandi attività produttive nel settore industriale sono state le prime a muoversi in modo innovativo con operazioni che comportavano sistemi ad aria compressa di grande capacità, funzionanti 24 ore su 24, 7 giorni su 7 e che richiedevano calore di processo durante le procedure. Tali industrie includevano i settori alimentare e delle bevande, farmaceutico e tessile. In breve, più vasta è la scala delle operazioni, maggiore è il risparmio energetico.

Allo stesso tempo, piccole ditte di ingegneria stavano trasformando o creando aziende spin-off note anche come società di servizi energetici (Energy Services Companies, ESCo). Il loro pane quotidiano è una vasta gamma di soluzioni energetiche, tra cui la progettazione e l'implementazione di progetti di risparmio energetico, riconversione, conservazione dell'energia, outsourcing di infrastrutture energetiche, generazione di energia e fornitura di energia e gestione del rischio.

Tuttavia, l'adozione di HRS tra le piccole e medie imprese è stata piuttosto bassa. La Commissione Europea, nella sua relazione su "Valorizzazione del calore residuo: migliorare l'efficienza energetica nelle industrie di trasformazione", ha osservato che "il potenziale del recupero di calore residuo industriale è ancora inutilizzato a causa di numerose barriere tecniche e non tecniche. Tra queste, la necessità di tecnologie efficienti ed economiche per recuperare le perdite di calore e per riutilizzare, aggiornare o trasformare questo calore per la sua valorizzazione1. "

1 https://cordis.europa.eu/article/id/422033-valorizzazione-calore-residuo

Usi del recupero del calore

Come accennato in precedenza, le operazioni che ottengono il massimo dal recupero del calore sono in genere quelle che richiedono anche calore di processo e comportano operazioni 24 ore su 24, 7 giorni su 7. Generalmente notiamo che per questi tipi di operazioni si verificherà un significativo ritorno sull'investimento dal recupero del calore, spesso in meno di un anno e raramente in più di due anni.

Sebbene non tutto l'utilizzo del calore recuperato sia uguale, ci sono ancora enormi vantaggi da ottenere per altre operazioni. L'adozione durante i mesi invernali, per esempio, ha come risultato dei vantaggi notevoli in termini di costi ed emissioni di carbonio. Questi vantaggi non sono stati persi per alcuni aspetti nel settore, con le applicazioni di recupero del calore sia per il riscaldamento degli ambienti sia per il riscaldamento dell'acqua per il comfort della persona (riscaldamento degli impianti), che sono diventate sempre più popolari negli ultimi anni.

In tali casi, il calore viene utilizzato come fonte di riscaldamento aggiuntiva, il che a sua volta riduce i requisiti stabiliti per le caldaie tradizionali alimentate a carbone, riducendo così i costi del combustibile per riscaldamento separato e con conseguente riduzione delle emissioni di carbonio. Nei casi in cui il calore recuperato viene utilizzato per il riscaldamento dell'acqua, si riscontra un'efficienza superiore all'85%, che sale al 96% nelle operazioni completamente ottimizzate, e nel caso del riscaldamento degli ambienti (aria) è possibile raggiungere un'efficienza dal 60 al 70%. Con tali risultati, le imprese vedranno spesso un ritorno a breve termine sul loro investimento, in un periodo tra uno e tre anni.

Quindi, sebbene ci siano vantaggi a prescindere dalle dimensioni o dal settore industriale e dagli aspetti operativi dei processi, si ottengono vantaggi significativi nel recupero e nel riutilizzo del calore dal sistema ad aria compressa. Ma allora perché l'adozione è così lenta?

Applicazione tecnologica

In molte imprese di piccole e medie dimensioni, il recupero del calore semplicemente non è stato una priorità. In genere, e giustamente, le priorità chiave sono di solito: capacità, affidabilità, efficienza energetica e quindi recupero del calore, e l'HRS finisce all'ultimo posto!

Stiamo ora riscontrando un'onda del cambiamento nella trasformazione industriale. Le pressioni normative e politiche stanno determinando gli impegni necessari verso l'efficienza energetica. Le aspettative dei consumatori per l'approvvigionamento di prodotti sostenibili stanno estendendo il lungo braccio della tracciabilità e la responsabilità della catena di approvvigionamento per una maggiore efficienza (e infine, e soprattutto, il know-how e i sistemi per il recupero del calore) stanno diventando più diffusi e competitivi in termini di costi.

L'industria dell'aria compressa ha compiuto grandi progressi nel migliorare la capacità, l'affidabilità e l'efficienza energetica dei sistemi ad aria compressa affrontando queste priorità per operazioni di tutte le dimensioni. E mentre il ritmo di questa innovazione continua senza sosta, ELGi sta portando sul mercato sistemi di recupero del calore "plug and play" sensibili ai costi. In combinazione con una maggiore attenzione operativa sulla diagnosi energetica e sulla conformità delle prestazioni del sistema agli standard globali della gestione dell'energia (come da ISO50001), le piccole e medie imprese possono trarre vantaggio dal recupero del calore più facilmente che mai.

La matematica è chiara

Gli strumenti e le tecnologie sono disponibili per imprese di tutte le dimensioni per beneficiare del recupero di calore. Un elevato ritorno sull'investimento comporta risparmi sui costi immediati e, cosa più importante, la riduzione delle emissioni di carbonio aiuta a ridurre l'impronta carbonica netta dell'azienda. Il recupero del calore non è solo la cosa giusta da fare per il futuro del nostro pianeta, ma denota anche buon senso come imprenditori.

Le piccole e medie imprese hanno ora gli strumenti e le opportunità per stare al passo con qualsiasi cambiamento normativo, per soddisfare le richieste dei clienti (e dei loro consumatori a valle) per una migliore sostenibilità e, infine, per migliorare i loro obiettivi di produttività.

Oltre a tutta questa potenziale fonte di energia gratuita, ci sono altri aspetti importanti da considerare. Un esempio è un'installazione ad aria compressa di dimensioni adeguate, compresa la stessa sala compressori e la sua posizione fino al punto di utilizzo (dove è necessaria l'aria compressa). L'obiettivo finale è quindi quello di recuperare il calore da un sistema opportunamente dimensionato e posizionato il più vicino possibile al punto di utilizzo. Per un aiuto in questo, è possibile sempre fare affidamento sulla collaborazione tra la vostra ESCO e gli esperti di aria compressa. La Commissione Europea ha anche affermato: "Una migliore efficienza energetica nei processi industriali può portare a sostanziali risparmi di energia primaria, alla decarbonizzazione dell'approvvigionamento energetico e alla conseguente riduzione delle emissioni di CO2. La riduzione dei costi energetici consentirà anche una maggiore competitività".

David De Pril, Responsabile di Gestione Prodotto e Marketing, ELGi Europe