Protolabs ha aiutato Michelin a realizzare, tramite stampa 3D, stampaggio a iniezione e lavorazione CNC, visiere facciali sterilizzabili e riutilizzabili per rispondere alla richiesta di dispositivi di protezione di due dei più grandi policlinici universitari francesi. Questi elementi sono inftti indispensabili per tutelare la salute del personale sanitario in prima linea nella lotta al Covid-19 e scongiurarne il contagio. Michelin è riuscita a fornire in appena un mese 10.000 protezioni interamente realizzate in policarbonato.

Dispositivo di protezione facciale sterilizzabile per prevenire il contagio da Covid-19 del personale sanitario

La protezione facciale, composta da una visiera in plastica trasparente e da una fascia, si utilizza a corredo delle mascherine e degli occhiali di protezione, offrendo una protezione supplementare contro gli spruzzi di liquidi eventualmente contaminati. Tutte le strutture ospedaliere ne hanno bisogno: sicuramente quelle dedicate alla lotta contro il COVID-19, ma anche tutte quelle che continuano a fornire le normali cure.

Visiera sterilizzabile semplice da montare e comoda da indossare

Due dei più grandi policlinici universitari della Francia hanno così richiesto l’aiuto di Frédéric Pialot, ingegnere del gruppo Michelin, per una fornitura immediata di 10.000 unità. Ottenuto l’avvallo dal gruppo di sospendere momentaneamente i suoi progetti per dedicarsi completamente a quest’urgenza, Frédéric Pialot in 48 ore ha selezionato un modello open source, l’ha migliorato e ha trovato i fornitori per la produzione delle diverse componenti. Una settimana più tardi, spediva già le prime visiere. E in meno di un mese ne ha consegnate 10.000 come richiestogli.

Il modello open source selezionato da Michelin, in accordo con gli ospedali, è quello largamente diffuso in Repubblica Ceca, proposto da PRUSA: un modello particolarmente semplice da montare e comodo da indossare, al quale sono comunque servite alcune modifiche importanti.

«Produrre questi dispositivi di protezione con la stampa 3D con un filo in PLA per le parti in plastica (spesso PET) è una falsa buona idea per gli ospedali. Ricade infatti su di loro il fatto che dovranno gettare il dispositivo dopo il primo utilizzo, in quanto il PLA e il PET non sono sterilizzabili e poco resistenti alle soluzioni alcoliche: serve aver ben presente che il personale sanitario deve disinfettare tutti i dispositivi dopo ogni interazione con i pazienti», spiega Pialot.

«Se si vuole uscire dalla mancanza di dispositivi, è imperativo fornire dispositivi riutilizzabili. Abbiamo pertanto deciso di utilizzare il policarbonato per produrre tutti i componenti della protezione facciale. Tale materiale resiste ai protocolli di sterilizzazione a caldo e disinfezione con alcool isopropilico. E abbiamo aumentato lo spessore della visiera trasparente a 1 mm così da garantire maggiore solidità, oltre ad avere selezionato un elastico di qualità chirurgica.»

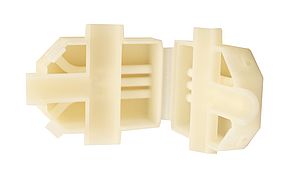

Fascia e pezzo di rinforzo della visiera stampati in 3D

Michelin ha poi dovuto trovare i partner capaci di fornire le diverse componenti in quantità sufficienti. «Ho chiamato una cinquantina di aziende prima di trovarne una che aveva a magazzino abbastanza policarbonato», continua Pialot. Un’azienda di Belfort ha quindi risposto all’appello per produrre le visiere, mentre per gli elastici una dell’Alta Loira. Per la fascia e il pezzo di rinforzo della parte in basso, Michelin ha contattato diverse aziende specializzate nella stampa 3D, tra cui Protolabs con cui aveva già avuto modo di collaborare per lo sviluppo di alcuni prototipi. Ricevuta il 29 marzo, la richiesta iniziale riguardava la produzione di qualche centinaia di pezzi in poliammide, attraverso l’utilizzo della Multi Jet Fusion. Una volta caricato il file sul portale Protoquote, i pezzi sono stati prodotti in 24 ore.

Stampi delle visiere di protezione in CNC

In parallelo la parte commerciale e il supporto tecnico di Protolabs si sono confrontati con Frédéric Pialot per avviare lo stampaggio a iniezione dei pezzi, unico modo per poter utilizzare il policarbonato e produrre 20.000 pezzi in qualche giorno.

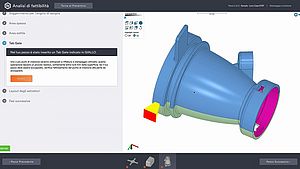

L’analisi di fattibilità, che Protolabs rende disponibile dopo poche ore, ha permesso di identificare piccole migliorie da apportare al design dei pezzi, così da ridurre significativamente il costo degli stampi, sempre prodotti da Protolabs in CNC. Era il primo di aprile quando è iniziata la produzione degli stampi, una volta approvate le migliorie. I primi pezzi stampati a iniezione sono usciti dagli stampi meno di 48 ore dopo, ovvero a soli 4 giorni dalla prima richiesta da parte di Michelin.

Stampa 3D e stampaggio a iniezione delle visiere di protezione

Grazie alla complementarietà della stampa 3D e dello stampaggio a iniezione, al sistema di gestione degli ordini completamente interattivo e alla capacità di produzione di Protolabs, i 20.000 pezzi necessari all’assemblaggio delle visiere di protezione sono stati pronti in 11 giorni.

«Siamo molto orgogliosi di poter contribuire tramite i nostri mezzi e le nostre tecnologie alla lotta contro il Coronavirus. Siamo abituati a lavorare con tempistiche molto serrate, visto che siamo specializzati nella fabbricazione rapida, ma su tutti i progetti contro il COVID-19 ci sforziamo di fare ancora meglio: per questo stiamo mettendo la priorità a tutti questi ordini, togliendo i costi aggiuntivi per la produzione urgente» precisa Denis Ferra, Account Manager di Protolabs.